基于新模式下水泥行業煙氣氮氧化物治理的“源頭治理”理念,在“成為世界一流材料工業智能化整體解決方案服務商”愿景的戰略指引下,中材智科結合對燒成系統和數字智能的技術積累和融合,通過數字智能賦能傳統水泥工程技術裝備的“綠智融合”新模式,著力打造具有中材智科特色的“深度自脫硝+自學習精準SNCR+SCR”耦合差異化系統超低排放整體解決方案。該智能系統整體解決方案組合靈活、適應性廣,針對無煙煤、煙煤、混煤及替代燃料工況均能適配,助力推動水泥行業窯尾煙氣氮氧化物源頭治理水平邁向新高度,為水泥行業“綠色化”筑牢根基。

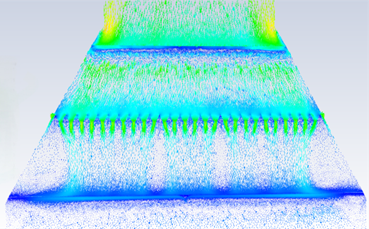

中材智科深度自脫硝流場仿真圖

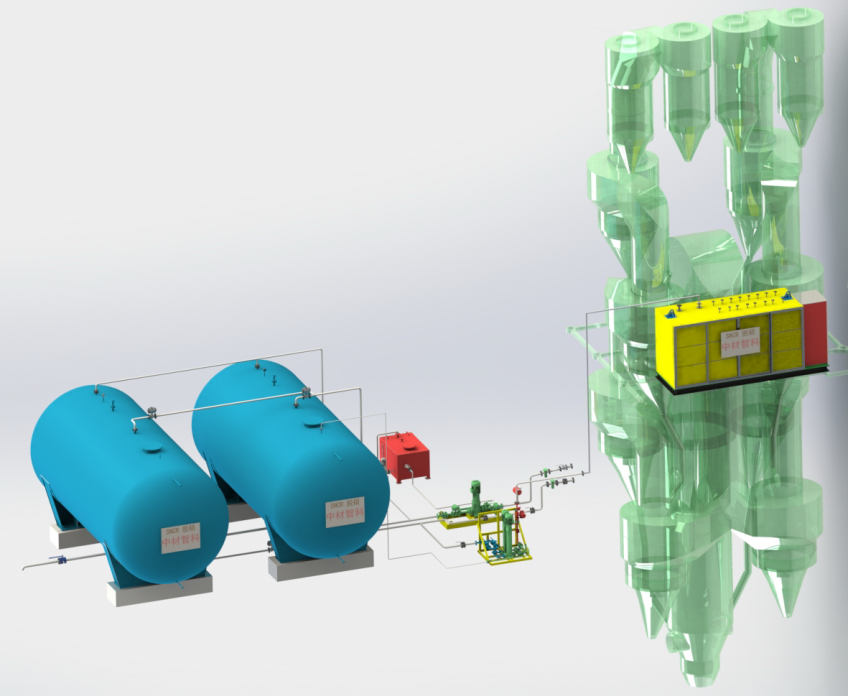

智能化燒成系統深度自脫硝系統

獨特的強還原氣氛能夠在還原爐內將回轉窯內產生的熱力型NOx徹底脫除,同時有效抑制部分燃料型NOx在分解爐內的生成。借助數字仿真和智能化技術優勢,中材智科進一步創新研發出具有自主知識產權的燒成系統深度自脫硝自適應智能控制系統。該系統通過精準采集煙室NOx濃度及O?濃度、分解爐及還原爐的溫度和壓力、分解爐出口NOx濃度及O?濃度等關鍵數據,進而由智能控制系統對還原爐煤粉噴煤位置、生料喂料點位置、三次風閥開度等重要參數進行精細調整。

智能控制系統通過持續記錄海量生產數據并構建數據庫,不斷提升對本系統工況判斷的精準度,并且與燒成系統的生產數據互聯互通,以便及時察覺燒成系統工況是否因本系統的調整而發生變化。

智能化自學習精準SNCR脫硝系統

中材智科開發的第二代智能化自學習精準SNCR脫硝系統,巧妙運用模型預測、自學習與控制技術,能夠對整個燒成系統在不同工況下的溫度區間、流場以及還原氣氛分布進行精準預判。憑借控制閥組的精密調控,實現對布置于不同區域的噴槍噴氨量進行動態、智能的調節。在實際運行過程中,僅需設定控制目標期望值,智能預測、控制系統便會依據工況的實時變動,合理分配各處噴槍的噴射量,確保處于最佳反應條件區間的噴槍高效完成脫硝反應,從而大幅降低氨水用量,達成節能降耗的成效。

中材智科自學習精準SNCR系統模型示意圖

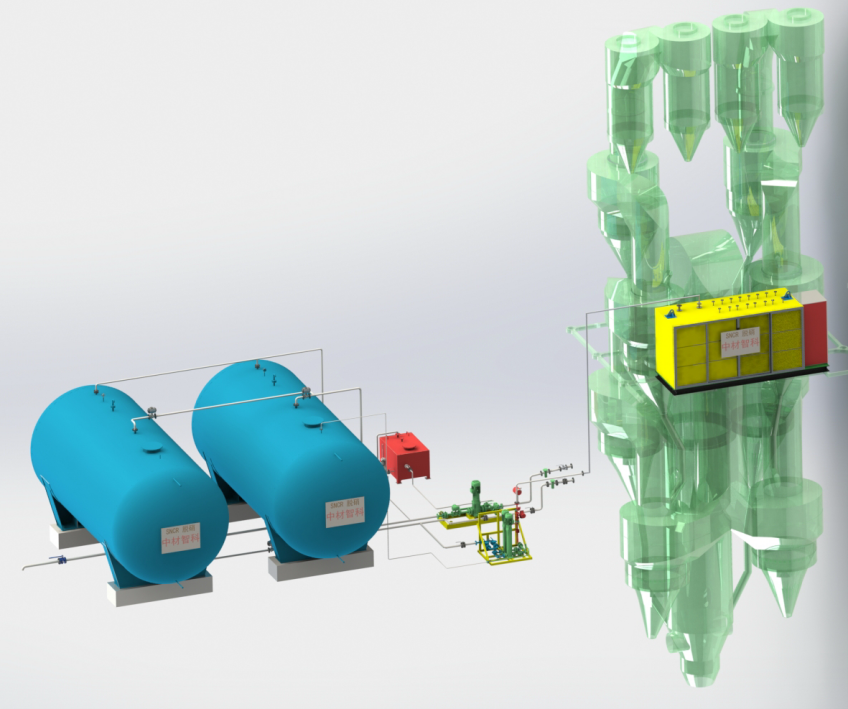

智能化SCR系統

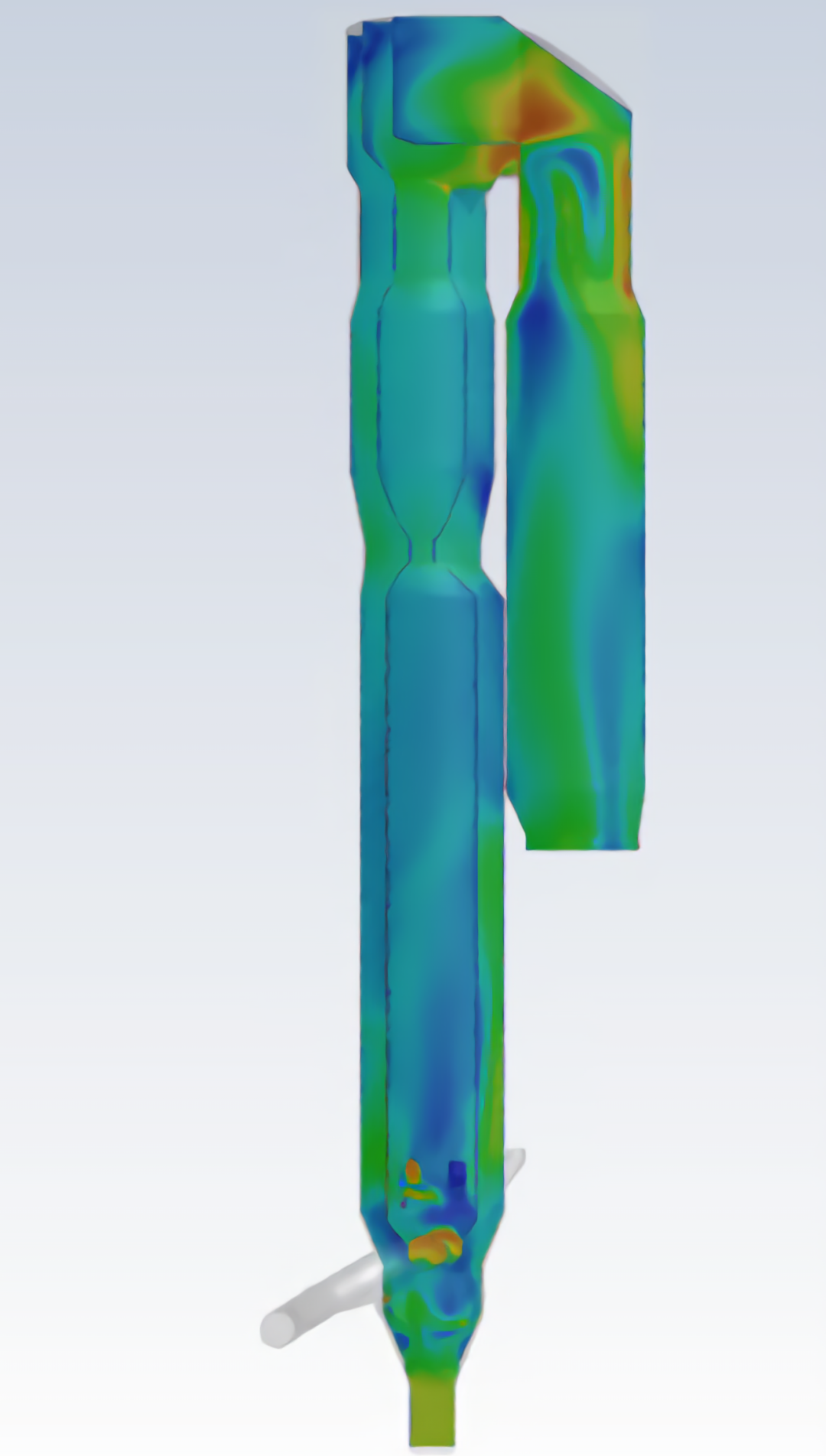

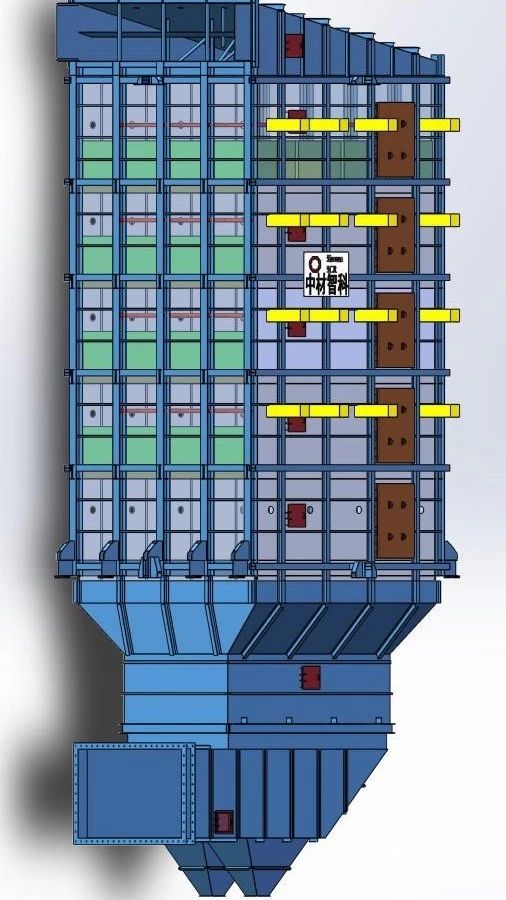

中材智科采用自主專利技術的入口柵格型導流板,多層交錯組合使用,有效提高SCR反應器內流場均勻性,使煙氣與SCR反應器內的催化劑均勻接觸以提高脫硝效率。可采用高溫、中低溫等多種技術路線,入反應器粉塵適應范圍廣。采用智能化耙式吹灰和聲波吹灰技術,根據反應器壓差,智能調整吹掃邏輯,反應器壓差小,實現自動控制。

SCR入口流場模擬分析圖

案例一

湖南某水泥廠的氮氧化物超低排放項目采用了中材智科自研的第一代“深度自脫硝+自學習精準SNCR” 耦合水泥行業煙氣氮氧化物超低排放智能系統整體解決方案。分解爐出口處氮氧化物初始濃度被成功控制于300~350 mg/Nm3以下,煙囪處氮氧化物排放值控制至50 mg/Nm3以下,氨排放濃度控制在5 mg/Nm3以下,噸熟料氨水用量穩定控制在2 kg/t.cl以下。

案例二

江蘇某水泥有限公司窯尾煙氣氮氧化物超低排放項目,采用中材智科自研的“深度自脫硝+自學習精準SNCR+SCR”耦合差異化系統超低排放整體解決方案。項目實施完成后,分解爐出口的NOx排放濃度≤ 240~280 mg/Nm3,生產線窯尾煙氣NOx排放濃度≤ 45 mg/Nm3,噸熟料氨水用量≤ 1.5 kg/t.cl,氨逃逸≤ 5 mg/Nm3,減少了環境污染,滿足了排放要求,各項指標均達行業先進水平。

中材智科SCR反應器模型圖 中材智科超低排放技改項目

中材智科依托功能完備的智能化開發平臺,以及公司在水泥燒成與環保領域多年來深耕細作所沉淀的豐富研發經驗和深厚工程應用積累,巧妙地將“深度自脫硝”、“自學習精準SNCR”、“SCR”等多項技術無縫串聯并深度融合為一體,基于“源頭治理”的理念,依據不同客戶的特定需求,開展針對性的耦合配置,精心定制出契合客戶個性化要求的水泥行業煙氣氮氧化物超低排放智能系統解決方案。

無論是從初次投入的成本考量,還是著眼于長期運行的成本控制,按照“綠智融合”研發思路,中材智科始終堅定不移地秉持高端化、智能化、綠色化發展理念,持續為客戶創造更為卓越的經濟效益和社會效益。